- Outeur Matthew Elmers [email protected].

- Public 2023-12-16 21:50.

- Laas verander 2025-01-24 09:17.

Die algemene voorkoms van 'n motorwiel met 'n sentrale skyf en 'n band vol lug is lank gelede gevorm en bevestig die doeltreffendheid daarvan. Daar word egter gereeld gepoog om so 'n struktuur radikaal te herbou om die tegniese of ekonomiese eienskappe daarvan te verbeter. Die sogenaamde geniet 'n sekere gewildheid in hierdie konteks. luglose band met elastiese elemente en sonder saamgeperste gas..

Lang storie

Die eerste variante van luglose bande verskyn amper aan die begin van die vorige eeu. Dikwels was die rede vir die ontstaan van sulke projekte 'n tekort aan materiaal. Ontwerpers het probeer om moeilik bereikbare en duur rubber te vervang met meer winsgewende hout of metaal. Tot dusver is die tekort probleem opgelos, en nuwe projekte hou slegs verband met die begeerte om die eienskappe van die onderstel te verbeter.

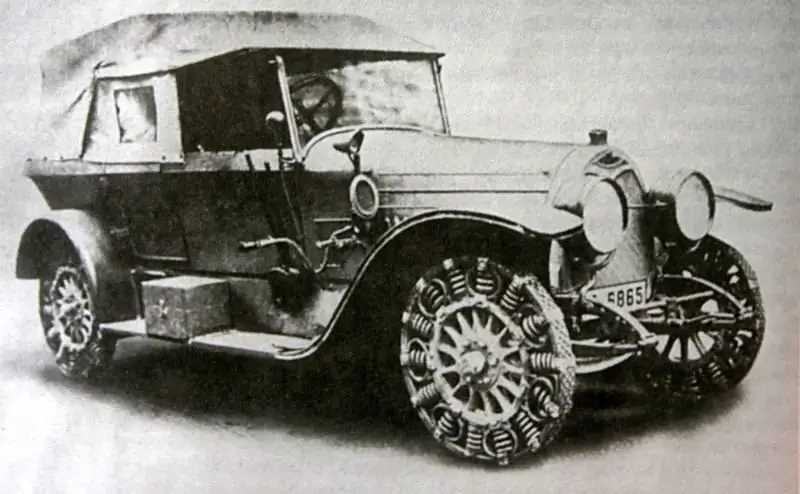

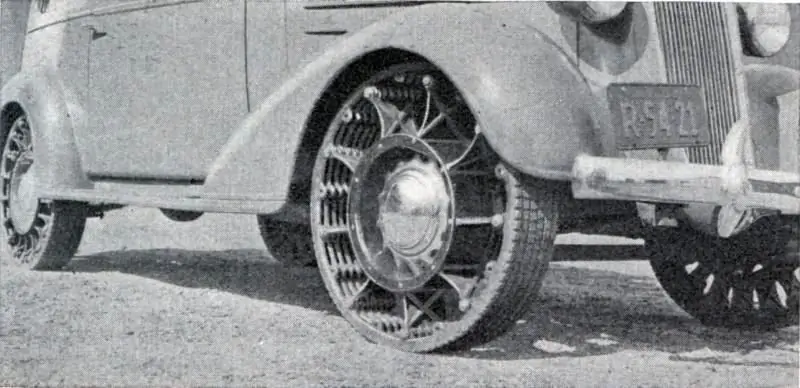

Vroeë luglose bandontwerpe het meestal 'n metaalvelg en buitekant met loopvlak aangebied, verbind deur 'n stel vere van verskillende vorms en konfigurasies. Op verskillende tye is spoel- of blaarvere gebruik. Sulke ontwerpe het oor die algemeen die opgeloste take opgelos, maar dit blyk te ingewikkeld en ongemaklik te wees. As gevolg hiervan het hulle nie in 'n groot reeks gegaan nie en het hulle nie 'n wye verspreiding gekry nie.

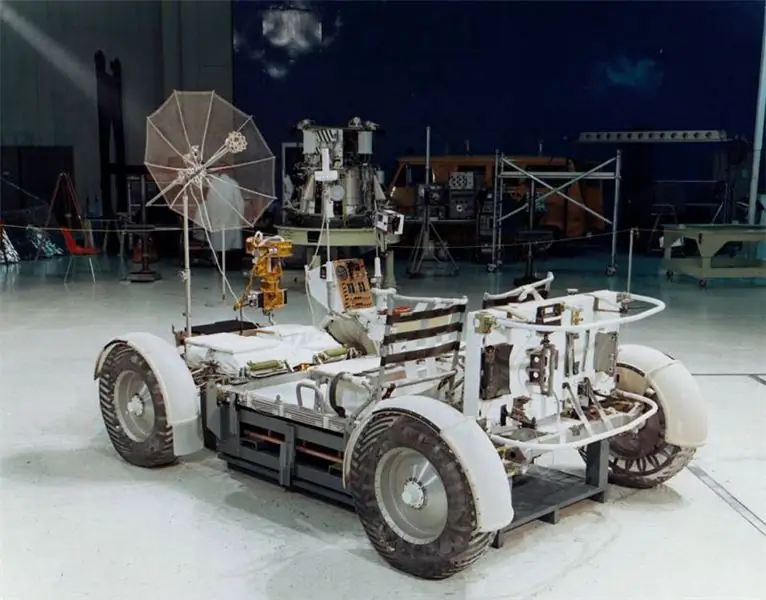

Relatiewe sukses was slegs by luglose bande met die ontwikkeling van ruimteprogramme. Dit het geblyk dat rovers van die tipe Sowjet "Lunokhod" of die Amerikaanse LRV met wiele sonder kameras en lug toegerus moet wees. Die LRV -produk van die Apollo -stelsel het dus 'n elastiese band van metaalgaas met 'n vasgeklemde loopvlak gekry. Hierdie ontwerp was liggewig, demp skokke, het nie onderhoud nodig nie en word gekenmerk deur 'n hoë oorleefbaarheid.

Sommige van die ontwerpe van luglose bande in verskillende stadiums het die aandag van die weermag getrek en selfs veldtoetse bereik. In onlangse jare was daar 'n hernieude belangstelling in sulke ontwikkelings, en dit gaan nie net oor projekte vir die leërs nie. Toonaangewende bandevervaardigers beskou luglose konstruksie as 'n lewensvatbare alternatief vir tradisionele wiele.

Tot dusver het geen van die bekende modelle egter massaproduksie en operasie op militêre of burgerlike gebied bereik nie. Die onderstelrevolusie word belemmer deur objektiewe faktore.

Hedendaagse ontwerpe

Kyk na 'n paar van die moderne luglose bandontwerpe wat die afgelope dekades ontwikkel is. In die verlede was die Airless -projek: Resilient NPT deur Resilient Technologies dus algemeen bekend. Dit is sedert 2002 in ontwikkeling en het aan die einde van die dekade getoets. Deur gebruik te maak van moderne polimeer materiale wat in die verre verlede nie beskikbaar was nie, kon Amerikaanse ingenieurs 'n baie interessante ontwerp skep.

Airless Tire: Resilient NPT is 'n eendelige ontwerp wat 'n middelste skyf bevat vir montering, 'n buitenste rand met loopvlak en 'n spesiale hok tussenin. Laasgenoemde is gemaak in die vorm van 'n roosterstruktuur van onreëlmatige seshoeke en trapezoïede. Die gewig van die motor word verdeel tussen die relatief stewige velg en sierrooster. Terselfdertyd kan die elastisiteit van die struktuur skokke demp.

Toetse het getoon dat die Airless: Resilient NPT -band in demping vergelykbaar is met 'n tradisionele pneumatiese band. Dit is nie bang vir gate nie en kan gebruik word as 30% van die raamelemente beskadig is. Daar was ook 'n klein toename in massa. Die produk was nietemin baie moeilik om te vervaardig, spesiale materiaal benodig en 'n aantal ander nadele. As gevolg hiervan het bande van Resilient Technologies nog nie die weermag binnegekom nie.

In 2005 stel Michelin die tweel (band + wiel) konsepband bekend. In hierdie ontwerp word die middelste skyf en die buitenste rand verbind met V-vormige "speke" wat oor die hele breedte van die band loop. Die ontwikkelaar het gepraat oor die vermindering van gewig in vergelyking met tradisionele produkte, die verhoging van hulpbronne, ens.

Na toetsing en ontwikkeling is die Tweel -band ontwikkel. Daar is modifikasies van hierdie produk vir voertuie van verskillende klasse. In 2012 het die aanbod van sulke bande vir konstruksie- en landboumasjinerie begin. Later verskyn nuwe modelle van sulke produkte met 'n ander konfigurasie van elastiese elemente.

Bridgestone het ook sy eie weergawe van die luglose band. Sy stel voor om die skyf en die rand te verbind met geboë "speke" in 'n kruispatroon. Hierdie demping het dit moontlik gemaak om die elastisiteit te verhoog terwyl ander eienskappe behoue bly. Die voltooide monsters het egter 'n beperkte dravermoë, wat die omvang van die toepassing verminder het.

Daar is ander variëteite van luglose bande van verskillende soorte wat tot toetsing of selfs produksie gekom het. Die soeke na nuwe oplossings gaan voort. Ontwerpers probeer verskillende materiale, elastiese konfigurasies, ens. Daar was egter slegs beperkte suksesse.

Voordele en nadele

Die luglose band met geïntegreerde veerkragtige elemente het verskeie belangrike voordele bo die tradisionele pneumatiese band. Dit is hulle wat die toenemende belangstelling in sulke ontwerpe bepaal, wat tot dusver waargeneem is.

Die belangrikste pluspunt is verhoogde oorleefbaarheid. 'N Luglose band het geen lugkamer nie en is lekbestand. Sy is ook nie bang vir newe -effekte nie. Afhangende van die argitektuur, word die prestasie gehandhaaf, selfs in geval van ernstige skade aan die ondersteunende struktuur. Daar is geen pomp en drukmonitering nodig nie, wat die werking vergemaklik. Daar is 'n moontlikheid om 'n groot en relatief swaar wielrand te laat vaar. As gevolg hiervan is die wielversameling ligter, wat die ongeveerde massa verminder.

Daar is egter 'n aantal probleme waarmee sulke bande nie gewild raak nie. In die eerste plek is dit 'n groter vraag na materiaal. Vereis rubber of polimeer met voldoende elastisiteit, hoë styfheid en sterkte vir verskillende belastings. Daar is ook hoë vereistes vir die opname van meganiese energie en die transformasie daarvan in termiese energie met daaropvolgende dissipasie.

Dit alles bemoeilik en verhoog die produksiekoste. Boonop het die meeste bande 'n spoedbeperking - gewoonlik nie meer as 70-80 km / h nie. Verdere versnelling verhoog die meganiese spanning en lei ook tot onaanvaarbare oorverhitting.

Anders as pneumatiese bande, het luglose bande 'n konstante styfheid, en u moet die wiele verander om dit te verander. Terselfdertyd kan die binnedring van vuil in die struktuur deur die oop sywande die rigiditeit en ander eienskappe negatief beïnvloed. Vanuit hierdie oogpunt is pneumatiese strukture baie winsgewender.

As gevolg hiervan word luglose bande steeds hoofsaaklik gebruik op die gebied van ligte voertuie met beperkte snelhede en vragte. Hulle word op gholfkarre, sommige karretjies, kompakte konstruksietoerusting, ens. Die produksie van bande vir fietse, bromponies en ander ligte produkte is ook gevestig. Die verskaffing van groter monsters is nog steeds ter sprake.

'N belowende nuuskierigheid

Die spesifieke kombinasie van tegniese, operasionele en ekonomiese eienskappe, sowel as 'n aantal beduidende beperkings, laat luglose bande nog nie 'n wye mark betree nie en kan ernstig meeding met tradisionele ontwerpe. As gevolg hiervan verander die bandmark nie - hoewel verskillende ondernemings gereeld verskillende "belowende" produkte aanbied.

Daar moet egter op gelet word dat individuele produkte van die oorspronklike ontwerp tog die mark betree het en selfs hul kliënte gevind het. Sukses word opgemerk in verskeie taamlik noue nisse, terwyl die verowering van die belangrikste sektore van die mark onmoontlik blyk te wees. Daar is geen objektiewe voorvereistes om hierdie situasie te verander nie.

Verskeie opsies vir luglose bande met geïntegreerde elastiese elemente behou in die algemeen die status van 'n nuuskierige oplossing vir 'n belangrike tegniese probleem - sonder spesiale vooruitsigte in die konteks van werklike toepassing.

Aan die ander kant kan sulke projekte positiewe resultate lewer wat nie direk verband hou met die gebruik van voltooide produkte nie. Erkende bedryfsleiers met 'n goeie wetenskaplike en tegniese basis is nou besig met die ontwikkeling van sulke bande. In die loop van die ontwikkeling van luglose bande kan nuwe materiale, tegnologieë en ontwerpe geskep word. En hulle kan toepassing vind by die ontwikkeling en verbetering van tradisionele bande met werklike praktiese en kommersiële vooruitsigte.